ダイハツの新工場がインドネシアで本格稼働、環境配慮と生産効率を追求

ダイハツの革新工場、インドネシアで新しい一歩を踏み出す

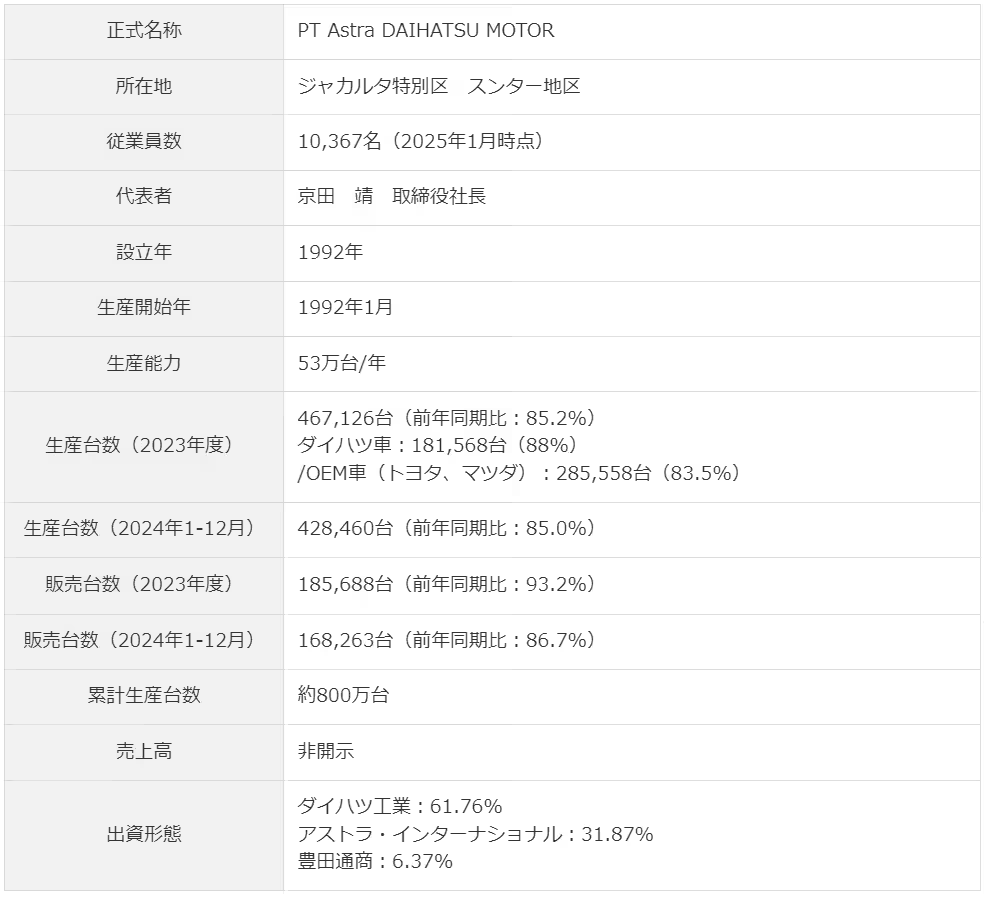

ダイハツ工業株式会社は、インドネシアの現地法人アストラ・ダイハツ・モーター社(ADM)を通じて、新しい車両工場の本格稼働を開始しました。この新工場は、環境への配慮と生産効率の向上を目指し、特にカーボンニュートラルを意識した設計がなされています。2023年2月からリニューアル作業を行っていたカラワン車両工場の第2ラインが稼働を始め、今回は開所式を迎えました。

環境に優しい生産技術の導入

新工場は、「E-SSC(Evolution シンプル・スリム・コンパクト)」というコンセプトのもと設計され、最新の生産技術が惜しみなく投入されています。具体的には、ボディ、塗装、組立の各工程において、環境性能を重視した技術を導入。建物の屋根には約5,100枚の太陽光パネルが設置されており、年間で約30%のCO2排出量の削減が期待されています。また、工場の設計上、従業員とトラックの動線を分離する工夫がなされており、安全性を重視した効率的なレイアウトが実現されています。

地元人材を生かす生産技術

新工場の立ち上げにあたっては、過去の経験から生まれた現地生産技術スタッフの活躍が大きな要因となっています。ダイハツの海外工場では、現地雇用や人材育成を重視しており、今回はその成果を示す事例ともなっています。前のラインに比べて、ダイハツの生産技術スタッフの支援が60%も減少したことは、地元人材の成長を証明しています。

高い生産能力と品質

カラワン車両工場は、年間36万台という生産能力を誇り、この規模はダイハツグループの海外拠点において最大のものです。2013年に稼働を開始したカラワン工場は、これまでに約230万台の車両を世界中に提供してきました。新たにリニューアルされたこの工場は、さらに高い生産性と品質を追求するため、最新の生産技術を駆使しています。

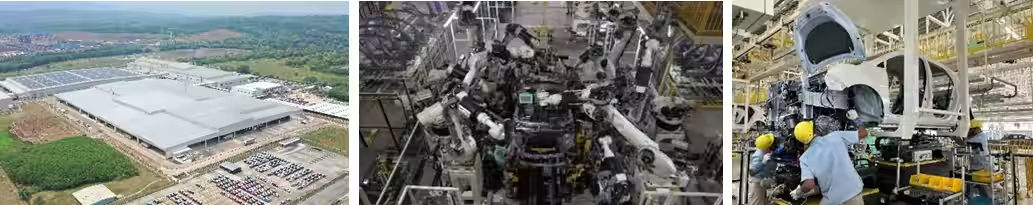

ボディ工程の自動化

工場内のボディ工程では、スポット溶接用ロボットの導入数を増やし、自動化の率が向上。これにより、品質向上と省人化を図りつつ、最低限の工程数で済むように設計されています。特に、企業の競争力を高めるための技術革新が進められています。

塗装工程での効率化

塗装工程でも、京都工場で開発された効率化技術が全面的に活用されています。静電誘導を利用した高効率の塗装機が導入され、段ボールフィルターを用いた環境負荷の低減にも寄与しています。このような取り組みは、工場全体の効率を向上させるために重要です。

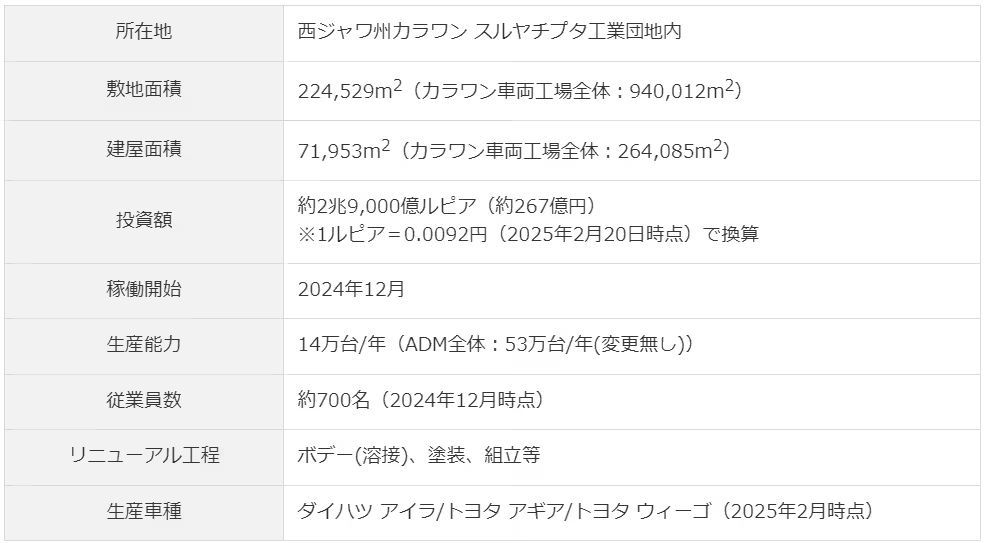

組立工程の人間工学

組立ラインの設計も、人間工学に基づき「人に優しい」作業が可能なように工夫されています。作業者の負担を軽減し、同時に品質向上を実現。同時に、部品物流の効率化にも配慮がなされており、自然換気の環境を整えることにより、快適性とエネルギー効率の両立が図られています。

このように、ダイハツのカラワン車両工場第2ラインの新たな稼働は、環境への配慮や地元人材活用の重要性を踏まえた、これからの車両産業の1つのモデルケースとなるでしょう。ダイハツは、今回の取り組みを通じて得た知見を国内外の工場にも展開し、さらなる競争力の強化を図る予定です。

関連リンク

サードペディア百科事典: ダイハツ カーボンニュートラル インドネシア

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。