豊田合成が実現したリサイクルゴムを用いた自動車部品の革新

自動車部品の未来を変えるリサイクル技術

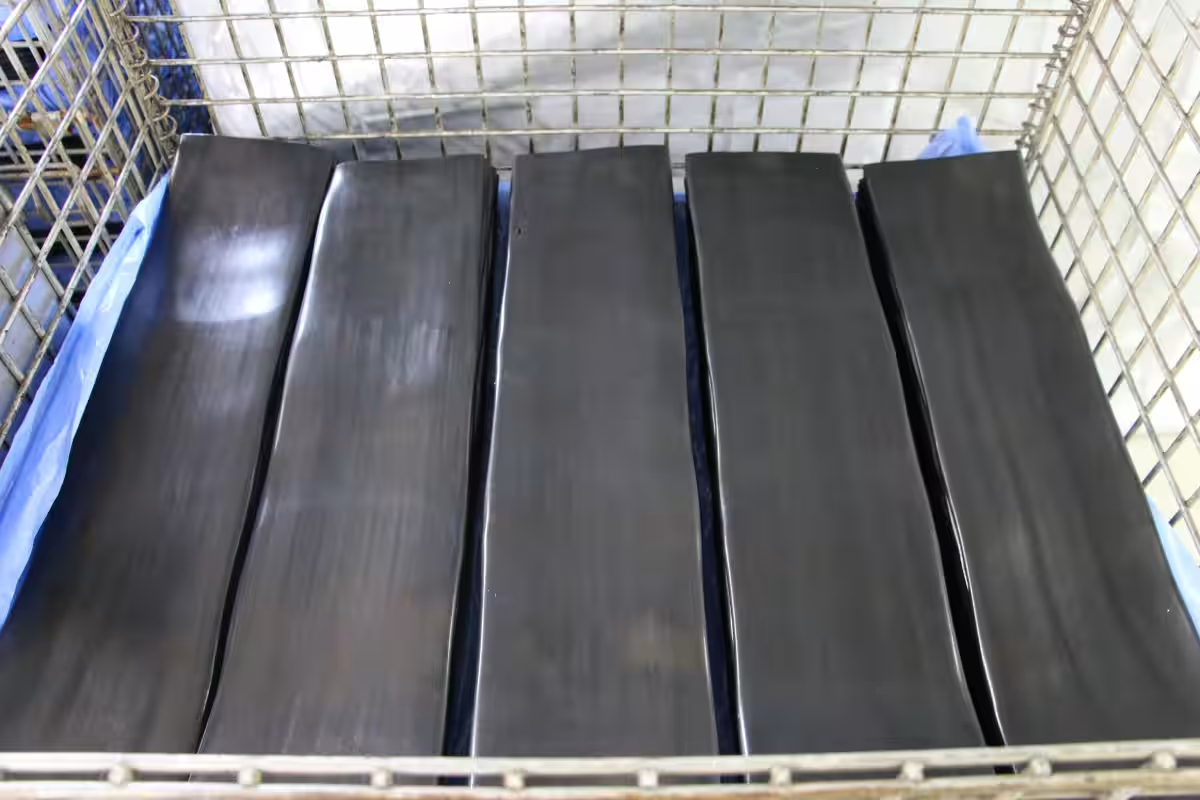

愛知県に本社を置く豊田合成株式会社が、リサイクルゴムを高配合した自動車部品、「ウェザストリップ」を実用化しました。この技術は、トヨタ自動車の新型RAV4に採用されることを皮切りに、脱炭素社会に向けた取り組みを強化しています。

リサイクルの challenges と解決策

現在、自動車部品に使用される鉄やプラスチックはリサイクルが進んでいますが、ゴムについてはリサイクルが難しく、通常は焼却処分が行われています。この難しさの原因は、ゴムに弾性を持たせる化学結合(硫黄結合)の解体が必要であり、熱や圧力を加えることで結合を切ることが求められます。しかし、この過程で他の化学結合も切れてしまい、強度の低下や特有の臭いが残ってしまうという課題が存在しました。

豊田合成は、独自に開発した脱硫技術を改良し、これらの問題を解決しました。これにより、ゴム廃材から再生したゴム素材の品質を高め、部品に使用するリサイクル材の割合を従来の5%以下から20%へと増加させることに成功しました。新型RAV4のプロジェクトを通じて、このリサイクルゴム部品がトヨタからも高く評価され、技術の部門で表彰を受けるに至りました。

今後の展望

豊田合成は、リサイクルゴムの適用範囲を広げるため、ゴムホースやエチレンプロピレンゴムなど、使用量の多い天然ゴムへの技術適用も視野に入れ、開発を進めています。また、廃車からゴムを回収して再生する循環システムの確立を目指し、カーメーカーと連携しながら業界をリードするリサイクルの進展を目指しています。

本製品は、新材の部品と同等の性能を維持しつつ、環境に配慮した製品の提供を実現しています。持続可能な製品の国際認証(ISCC PLUS)を取得し、サステイナブルな製品作りに向けた取り組みを継続している点も高く評価されています。この技術革新がもたらす影響は、自動車産業にとどまらず、社会全体のリサイクル技術の進展に寄与するものです。

今後も豊田合成の取り組みに注目が集まります。リサイクルゴムを使った新たな自動車部品の展開は、持続可能な未来の実現に向けた一歩となることでしょう。

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。