JMC、ギガキャスト試作に向けた生産能力を飛躍的に強化!

JMCの生産能力強化とギガキャストに向けた新設備

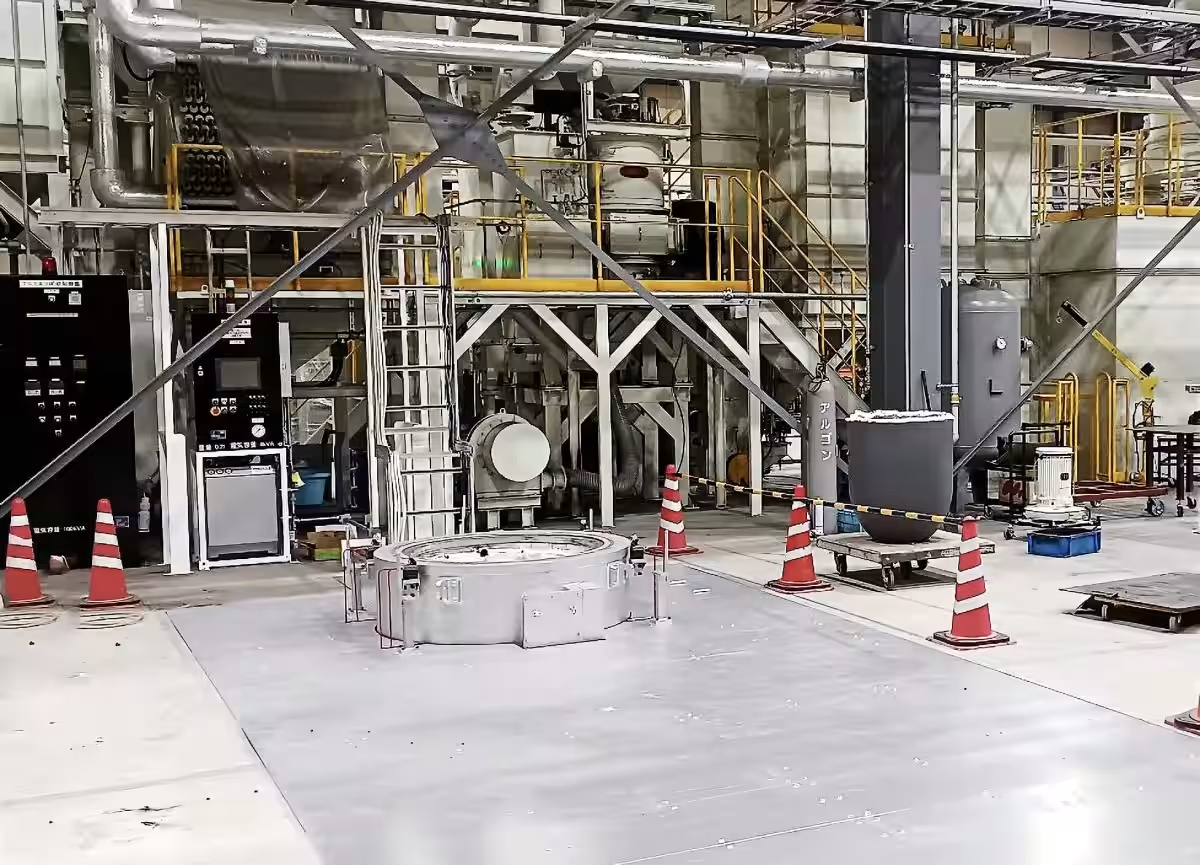

自動車業界の進化に伴い、株式会社JMC(神奈川県横浜市)は2025年2月に、長野県飯田市にあるコンセプトセンター第8期棟に新たな生産設備を導入しました。この設備の追加により、ギガキャスト試作を含む大型製品の製造能力を大幅に向上させることを目指しています。

導入の背景

近年、自動車市場では、アンダーボディやサスペンションメンバーといった足回り部品を、一体のアルミ鋳物として製造する需要が急増しています。これらの部品は安全性や性能に直結するため、高品質の鋳造が求められます。JMCは2023年から、ギガキャストに対応した大型部品の試作を開始し、その需要に応える体制を整えてきました。

2023年の時点で、JMCでは定盤面積2000mm×2000mm、溶解重量500kgの大型鋳造炉を導入し、大型試作品の供給を行ってきました。これにより、今後の量産に向けたニーズの拡大に備えるため、追加の設備投資を行う運びとなりました。

新たに導入された設備

今回導入された設備には、1基の大型低圧鋳造炉と大型ブラストルームが含まれています。新設された低圧鋳造炉は、定盤面積が2060mm×1900mm、溶解重量は約400kgの規模で、鋳造サイクルの改善が期待されています。これにより生産工程のボトルネックが解消され、生産性の向上が見込まれます。

また、大型ブラストルームは、最大ワーク寸法2000mm×1500mm、最大ワーク重量150kgという大きさを持ち、既存の設備では対応できなかった大きな部品のブラスト処理が可能となります。一般的なブラスト設備の作業とは異なり、ブラストルーム内で防護服を着用した作業者が作業を行うため、効率的な砂の除去や改質が行えます。

新たに導入した不二製作所製のブラストルームは、風力循環によって研磨剤や粉じんの分級が可能で、研磨剤の分別回収作業が不要になり、これにより生産効率の大幅な向上が見込まれます。

今後の展望

JMCは、これらの新たな設備と鋳造品製造のノウハウを活かして、2025年中にギガキャストクラスの大型製品の月産能力を100台以上に引き上げることを目指しています。このような少量多品種生産への対応や、鋳造部品の複雑化に対する新たな価値の提供を通じて自動車メーカーや部品メーカーのニーズに応え、販売促進に取組んでいく方針です。

会社情報

株式会社JMCは、1992年に設立され、光造形方式の3Dプリンターを導入し、製造業に参入。3Dプリンターを活用した部品製造を経て、2006年からは砂型鋳造法を取り入れ、業績を伸ばしてきました。技術力を駆使した独自のアプローチで、業界の進化に寄与し続けています。

お問い合わせ

この新たな取り組みや製品に関する詳細は、JMCの公式ウェブサイトでご確認ください。

株式会社JMCのウェブサイト

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。