プロメシアンの新たな挑戦、DED方式3Dプリンターによる金属補修技術の実証試験を完遂

プロメシアン、DED方式3Dプリンターによる金属補修技術の実証試験

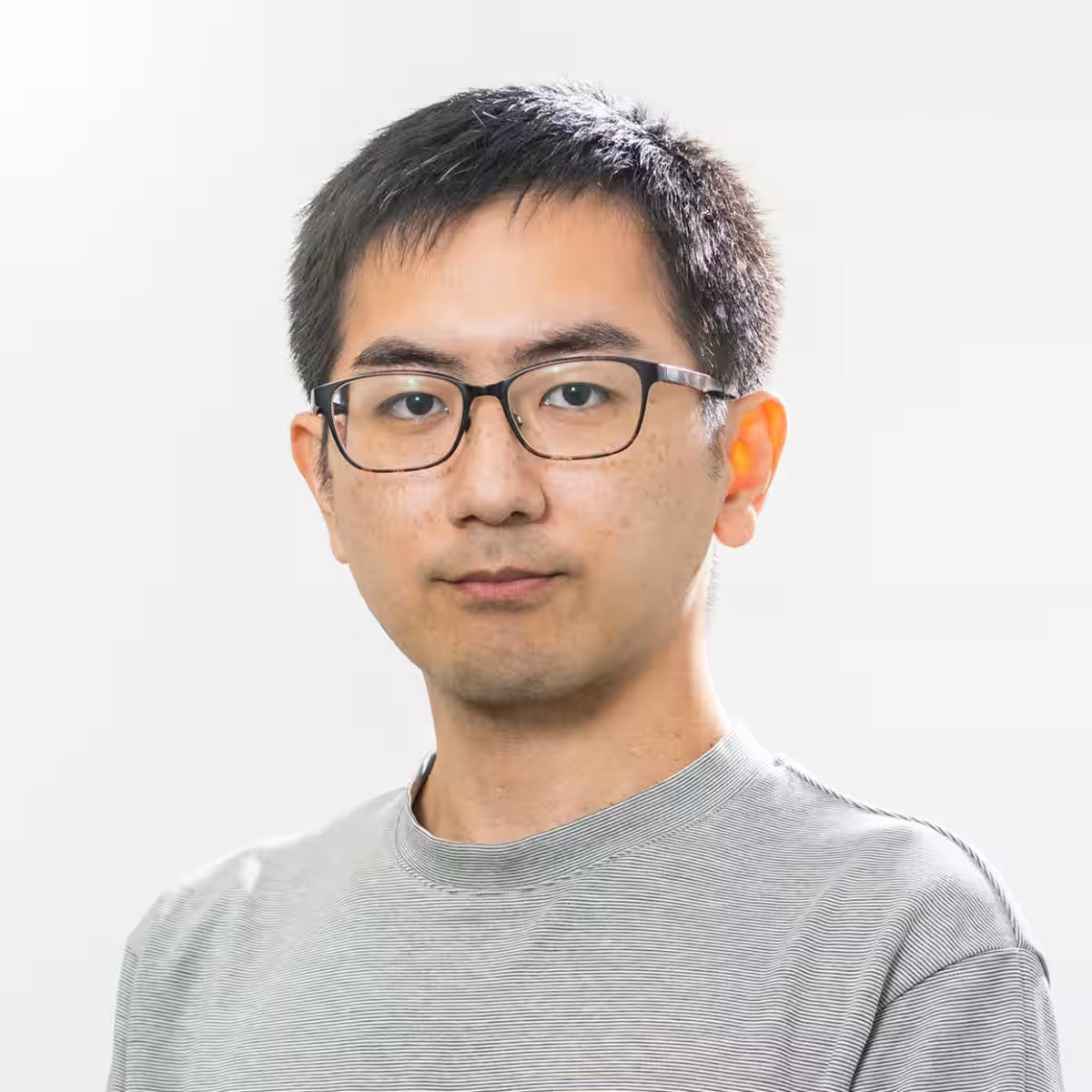

プロメシアン株式会社が3Dプリンターを駆使した金属部品補修技術の実証として、重要な走行試験を成功させました。このプロジェクトはアライ技研株式会社と桑原冷熱株式会社との共同で進行され、補修が現場で行える新たなアプローチを確立するための第一歩となります。

1. 背景と必要性

ここ数年、産業機器や自動車の金属部品は、使用期間が長くなるにつれ、損傷が避けられません。損傷した部品の交換には、廃棄物の発生や在庫コスト、供給の遅延というさまざまな課題が伴います。このような背景から、「現場の近くで修理し、長期間使用を続ける」新たな手法が求められているのです。

2. プロジェクト概要

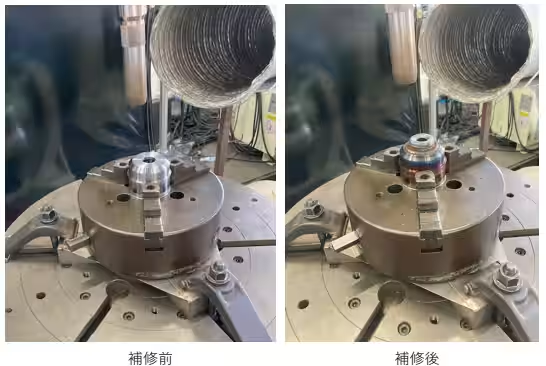

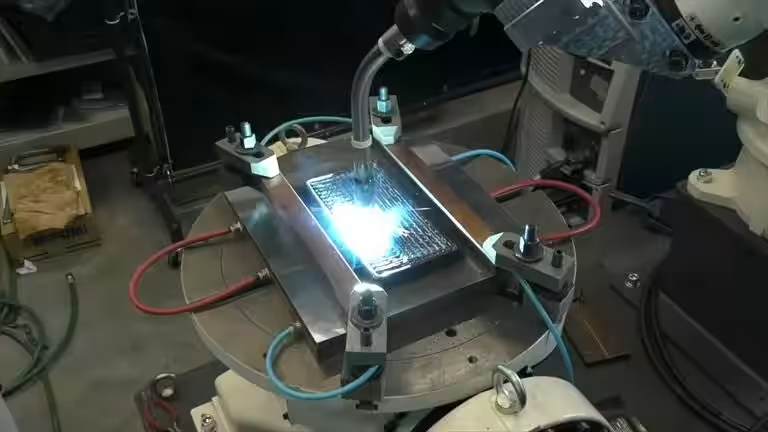

今回の実証実験では、DED(Directed Energy Deposition)方式の3Dプリンターを使用し、金属部品を補修するプロセスが実施されました。これにより、損傷箇所を精密にスキャンし、必要な部位のみを正確に復元することが可能になります。この技術は、従来の金属3Dプリントが主に新規造形を重視しているのとは対照的に、補修作業に特化している点が特徴です。

3. 走行試験実施

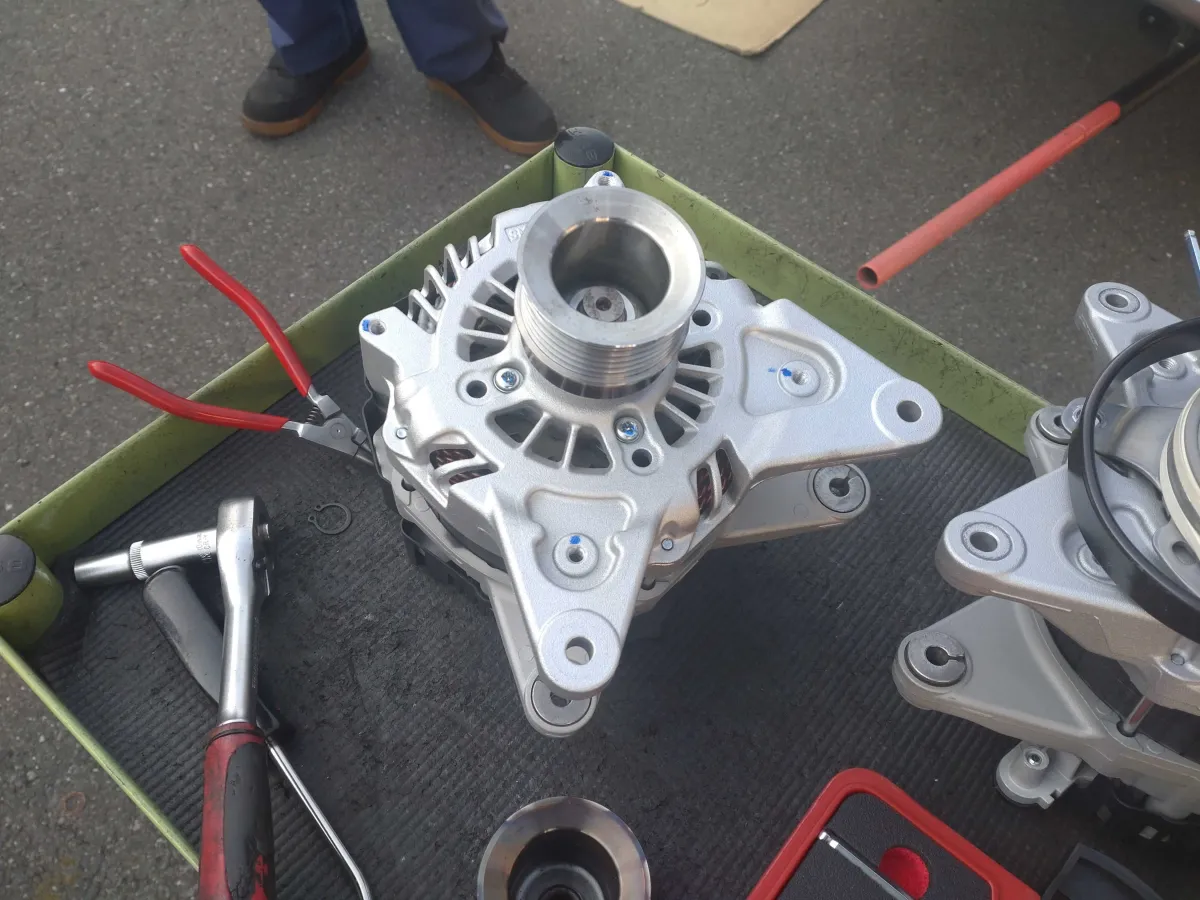

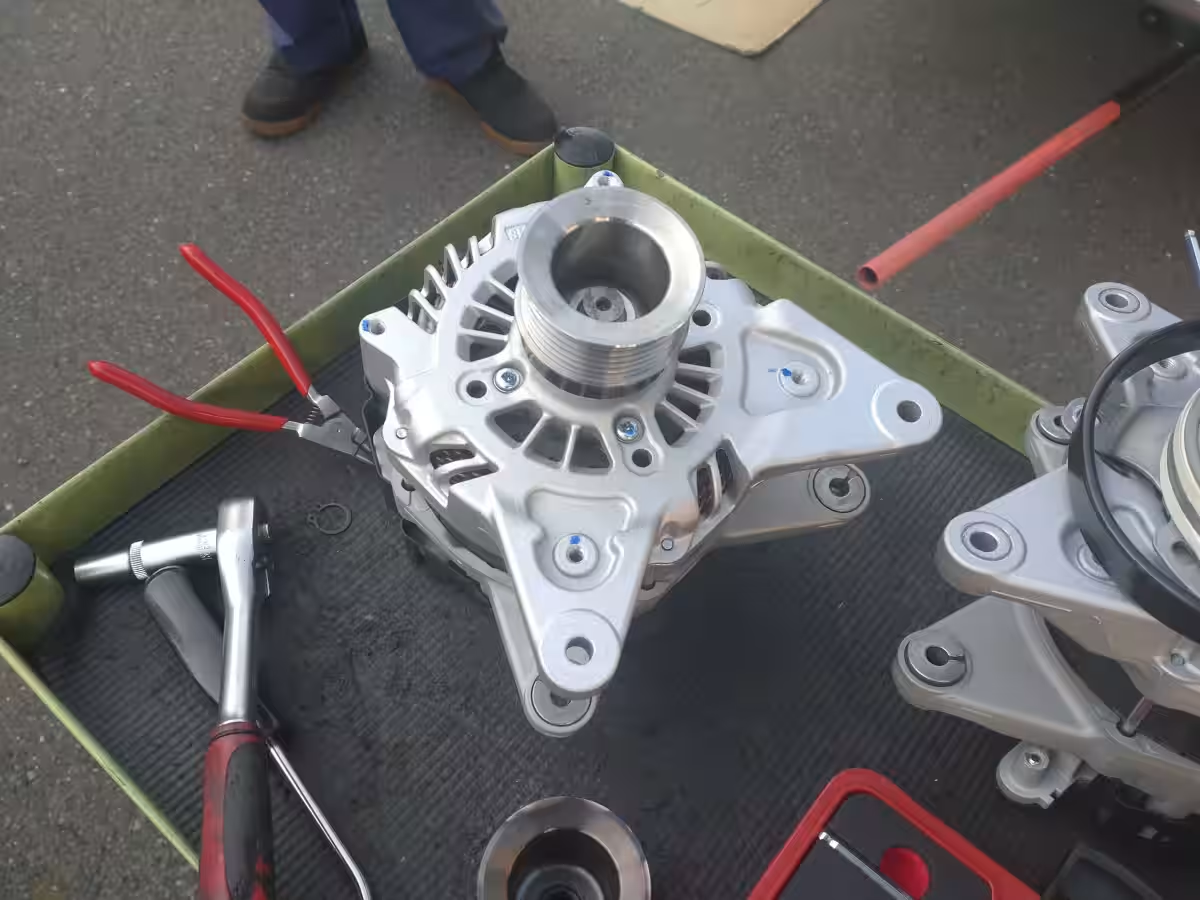

プロメシアンは、実車に補修した金属部品を搭載し、走行試験を行いました。この試験は、実際の使用環境を想定し、耐久性や機能に問題がないことを確認するためのものです。一定の距離を走行し、様々な条件下で金属部品の性能を評価しました。

評価方法

走行試験では、内部欠陥がないことを確認するためにデジタルツイン技術を用いた断面観察を行い、要素試験機を使用して高負荷試験も実施しました。これにより、補修後の金属部品が十分な強度を持ち、しっかりと機能することがデータとして裏付けられました。

4. 今後の展望

この実証によって得られた成果は、補修産業の未来にとって重要なものとなります。プロメシアンは、補修用途に特化したDED方式の技術の高度化を図ります。また、業界全体の生産性を高めるため、補修のためのプロセス設計にも力を入れ、自動車だけでなく様々な産業へと展開していく予定です。

5. 企業の代表者コメント

プロメシアンの古賀社長は、「本実証実験は、金属3Dプリント技術を現場で使える形にするための重要なステップです。補修が社会で当たり前に選択されるように、今後もさらなる実証を進めていきます」と述べています。

アライ技研の篠﨑社長は、「今回の取り組みは、補修の新しい選択肢を提供するものであり、修理・再生の可能性を広げるものです」とコメントしています。

桑原冷熱の桑原社長も、「新しいリペア手法が実現することで、より迅速で安全な修理作業が可能になると期待しています」と期待を寄せています。

6. 最後に

プロメシアンの取り組みは、現代の製造業や自動車業界における大きな変革をもたらそうとしています。補修技術の革新によって、これからの産業がさらに発展することを願っています。

トピックス(その他)

【記事の利用について】

タイトルと記事文章は、記事のあるページにリンクを張っていただければ、無料で利用できます。

※画像は、利用できませんのでご注意ください。

【リンクついて】

リンクフリーです。